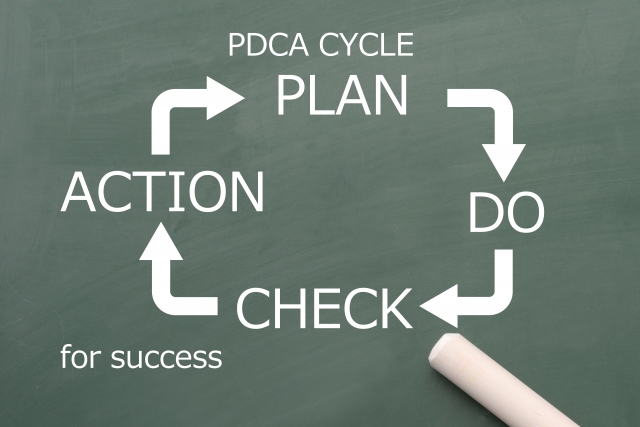

「現場改善(第2回目)」は、改善活動の管理サイクルPDCAです。

PDCAも日常的によく聞くキーワードです。

P:Plan(計画)

D:Do(実行)

C:Check(評価)

A:Act(処置)

ですよね?

それでは、いつも通り簡単に一つずつ解説していきます。

私たち年配者が昭和の時代に先輩から「仕事は段取り八分」(はちぶ)だよと教わったとことを今でもよく覚えていいますが、これは「準備段階を疎かにすると仕事の効率にも影響する」ことを諭しています。

管理サイクルPDCAの中でPlan(計画)は、この段取りに相当する位置づけです。

目的・目標と方策が一致しない様な計画を苦労して実行しても成果は期待できませんから、如何に計画が重要なのかを感じていただけたと思います。

とは言え、過度に考えすぎず以下の様に割り当てて考えると簡単に効果的・効率的な計画が立案できます。

Plan(計画)の4Step

①活動の目的を明確にして目標を設定する。(ここでは、管理項目と指標が重要)

②目標と現状に差があるのかを検証する。(管理指標の値に差があるかどうか?)

③その差は、どうして発生したのか?要因を解析する。(N7の系統図が有効的)

④絞り込んだ影響度の高い要因から対策を導く。(対策は必ず5W1Hで標記)

どうですか、簡単に思えてきたでしょう?

Do(実行)

計画に沿って対策を実行する。(ここでは進捗管理に注意)

文字で書くとこれだけですが、PDCAの中で当事者の負担が最も大きいのが実行ですから「頑張ってやったぞ!」という実感が落とし穴で、対策をすること自体が改善活動の目的と勘違いしてしまう失敗によく遭遇します。

みなさんご注意ください。

Check(評価)

計画と実績(対策結果)の差を検証することが評価です。

評価の結果を踏まえてAct(処置)に進みます。

Act(処置)

計画通りの実績が有られたら、せっかく良くなった状態が後戻りしない様に歯止めをします。(標準化:マニュアルの整備)

実績が計画に未達成だったらPlan(計画)のところへ戻って要因解析からもう一度練り直します。

実績が計画を上回ったら「良くやった!めでたしめでたし!!」で終わらせるのではなくて、この状況は改善活動に経営資源(ヒト・モノ・カネ)を過度に使った結果かも知れないので、この結果をもたらした要因を検証して次回の改善活動に活かしましょう。

【追記】

改善活動は、自主的・継続的に活動してこそ安定的な成果が期待できますが、活動が長続きしない影響度の高い要因には

当事者に「作業が楽になった」「安全になった」という実感が沸かないことがあげられます。

ですから計画する段階で「こうすると楽になるかな?」「安全になるかな?」というイメージを常に持つことが重要です。

前職は、半導体メーカーにて装置設計や工程設計を中心に仕事をして参りました。

南アジアでの工場運営を最後の仕事として退職に至り、その後は地元の中小企業の 問題解決に協働で取組む活動を開始して、ちょうど10年が経過しました。「生産性」、「付加価値」、「5S活動」など良く耳にして知っているハズだったけど…

「今さら聞けない○○シリーズ」を連載し、皆様のお役に立ちたいと思っていますので

どうぞご贔屓に!